改善转炉炼钢厂4MN机械剪蜗轮磨损的实践

杨金忠 张立新

(凌源钢铁集团有限责任公司)

摘 要 分析了剪机磨损的原因,提出了改进措施,减轻了磨损,降低了成本,取得了较好的经济效益。

关键词 改善 剪机 磨损 实践

我公司转炉炼钢厂4MN机械剪是方坯连铸机生产线上的重要设备,承担着方坯定尺截坯的重要任务,其运行状态的好坏,直接影响着方坯能否正常连续生产。多年来该设备故障率高和维护费多已经成为制约生产的关键。

1、存在的主要问题 1)连铸机1989年投产以来,4MN机械剪蜗轮副磨损快,故障率高。截止到1999年,平均每台剪机上线使用时间约三个月,拆换一次剪机平均用时3h,这是影响方坯连铸生产率的主要原因之一。机械剪补油周期较短,补油量大。

2)维护费用过高,四流连铸机每年需要换12-13台次。修复一台剪机备件及材料和人工费约11万元,蜗轮修复两次便报废,更换一套蜗轮副需17万元。平均每年检修及更换费用约在100万元,补油费用约5万元。

2、原因分析 1)机械剪工作频繁,作业率高。在剪切大截面铸坯时对剪机蜗轮、蜗杆冲击较大,尤其是在润滑稍差的情况下,易引起磨损。

2)作业环境亚劣

高温。连铸机开烧时的温度一般在1500℃以上,经过结晶器第一次冷却的钢坯一般在1200-1300℃,经过接矫机后的钢坯温度一般在650-850℃,其辐射热使剪机减速箱温度较高。

多尘。生产过程中产生大量的粉尘、氧化铁皮、钢渣等,使剪机润滑系统的污染机会增加,影响了润滑效果。

多水。钢水经结晶器冷却后进入二次冷却区,钢坯及设备同时受到大量的压力水喷淋冷却,产生大量的水蒸气,导致润滑系统进水。

3)润滑系统原始设计为单机润滑,即每台剪机形成独立的循环供油系统。由于润滑系统设备较多,接触污染源的机会增大,使润滑系统污染的可能性增大。同时,自身循环过滤控制较差,不能及时降低污染度,形成恶性循环,加快了设备磨损。

4)润滑介质选择不当。改造以前,剪机润滑用油为N60中负荷工业齿轮油,该油是原油经常减压蒸馏所得润滑油馏分,减压渣油经丙烷脱沥青所得脱沥青油。分别经溶剂精制,溶剂脱蜡、白土或加氢精制等工艺,再加入极压抗磨、抗氧、抗腐、防锈、抗泡等多种添加剂调制而成的。该产品具有良好的润滑性、极压抗磨性、热氧化安定性、防锈性及抗乳化性。缺点是在高温及混入水的环境下,易氧化和乳化变质。

通过以上分析不难看出,导致蜗轮副磨损的主要原因是在高温、多粉尘、多水的环境下,润滑系统进入粉尘、水杂质等污染物后,使润滑不良,造成磨损。

3、改进措施

根据以上分析,我们认为改善磨损主要途径是改善润滑状态。改善润滑状态的主要措施是:挡住外部的污染源,净化内部的循环系统,提高介质的润滑性能。

3.1 挡住外部的粉尘、水杂质等污染源

1)提高剪机的检修质量,改善密封。在剪机轴承传动部位增加一道迷宫密封,提高密封效果。

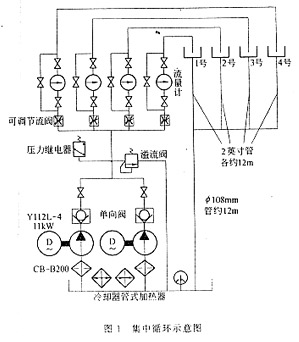

2)改独立循环系统为集中循环系统,减少润滑系统设备数量,降低润滑系统污染机会。集中循环系统如图1所示。

3)补油时,对新油的质量进行严格的控制,检验合格后方可添加。

4)加强设备现场管理,及时清除设备周围的各种铁屑、钢渣等污染源。

3.2 净化内部的循环系统

系统运行中生成的污染物是系统中主要的污染源。润滑油在系统运行过程中通过磨粒磨损、黏着磨损、疲劳磨损、腐蚀磨损等形式产生大量颗粒污染物,而大量颗粒污染物的产生加剧磨损,形成恶性链式反应。为此,在润滑系统中引入目标清洁度控制技术,保证系统的自净化功能。在引入目标清洁度控制技术过程中,主要抓好如下几个环节:

1)控制原始污染。即每次在系统启动运行前对系统的油箱、管路、元件进行彻底冲洗,清除因生产、加工、安装、检修等带入的毛刺、切屑、飞边、土、灰尘、沙子、油渍等,这些污染物在运行前必须冲洗干净,否则,将对系统清洁度造成极大的不良影响。

2)选择合适的过滤系统,重点考虑过滤器的性能,过滤器的配置方式,过滤器的精度。

3)控制污染平衡。为保证系统越来越干净,在系统污染控制过程中,必须使过滤系统拦截到的污染物总量大于或等于系统中生成或侵入的污染物总量。

3.3 选用优质润滑油品

河北泊头摩擦材料厂生产的BGJ防漏润滑油在我公司轧机设备、起重设备上广泛使用。从使用情况看,该系列产品具有优良的润滑性、抗氧化性、防漏性。为此,我公司在1999年剪机润滑系统改造时首选该产品为剪机润滑油,经过试用我们发现该产品具有如下优点:

1)防漏性好。由于该产品是由精制的矿物油和部分合成油为基础油,经磁化加入抗氧、抗腐、抗锈、抗磨、特种油性剂及防腐剂精制而成。在使用过程中,该油在轴头等密封部位形成一层半固化膜,防止了内部油液的泄漏,减少了漏油损失,同时,也防止了外部环境中粉尘、水杂质等的侵入,减轻了润滑系统的污染。

2)良好的润滑性能及抗乳化性能。在使用过程中发现产品易形成油膜,在重载荷、冲击载荷下能保持良好的润滑性、极压抗磨性和热氧化安定性及抗乳化性,非常适合在高温、多尘、多水的环境下使用。

4 、效果 经过一系列的改进,我们取得了较好的效果,从2000年3月份投入使用以来,剪机的平均寿命延长一倍以上,补油量由原来1800kg/月降低到1000kg/月,每年减少更换剪机6台次,节约备件、材料及工时费66万元,减少补油成本2.6万元,同时大大提高了方坯连铸机的作业率,改造取得了成功。