1、前言

我厂主轧机润滑均采用润滑站强制循环润滑,过去润滑油为68号机械油,存在泄漏、润滑性差等问题,设备使用寿命较短,成本一直较高。1998年6月在型材生产线500mm主轧机系统润滑油改为BGJ-Ⅱ减速器防漏润滑油后,500mm主轧机减速机、连接机设备运行状况得到了根本改善,各种使用和消耗指标均达最佳值。使用一年后,型材厂所有润滑站润滑油全部替换为该油品,取得了良好的经济和社会效益。

2、问题及危害

2.1性能参数

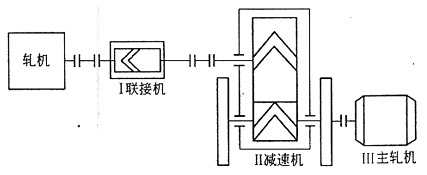

500mm主轧机为我厂型材生产线开坯轧机,1981年1月安装,1981年11月正式投入使用,是型材生产线最主要的生产设备之一(见图一)。

图1 500mm主轧机传动简图

设备主要参数为:

电动机—型号YR173/49—10 N=1600kW

减速机—A=1400mm I=171/29=5.9 m

n=12

β=31°0′11″

轴承为巴氏合金轴承

连接机—A=500mm Z

1—Z

2—Z

3=25m

n—18

β=25°0′51″

轴承为巴氏合金轴承

其中,减速机、连接机共同由一个XYZ125型稀油站提供润滑、介质为68号机械油。

2.2 存在的问题

由于500mm主轧机在高温、重负荷、高浓度粉尘环境中运行,68号机械油乳化变质周期非常短,设备磨损相当严重,同时,齿轮箱体和循环系统存在着严重的泄漏问题,主要表现在轴头漏油、接合面渗油等,轴头为毛毡或丁形油封密封,接合面主要靠涂抹密封胶密封,尽管对泄漏采取各种技术措施,但一直不能从本质上解决问题,基于生产环境和润滑条件的限制,使减速机、连接机齿、巴氏合金轴承磨损急剧增加,使用寿命下降。

2.3 造成的危害

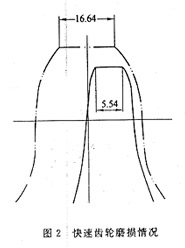

据统记从1990年8月到1997年7月,由于齿轮和巴氏合金轴承磨损大大超过标准,减速机更换了4次巴氏合金轴承,5个快速齿轴,3个大齿轮,连接机更换了4次巴氏合金轴承,更换了3次共9支人字齿轮,其中减速机快速齿轴寿命不足一年半,更换减速机巴氏合金轴承需停产4—5天,费用2.3万元,更换减速机快速齿轴承费用5.2万元,更换大齿轮费用9.3万元,更换连接机巴氏合金轴承需停产5—6天,费用3.1万元,更换一支人字齿轮轴承费用4.6万元,另外,每月需向稀油站添加68号机械油900—1000kg,仅以上因素,每年共需开支30—50万元。在备件问题上,由于受库存金额限制,并不能及时储备大齿轮、人字齿轮轴,因此给安全生产造成重大隐患。根据测量更换下来的减速机快速齿轴磨损情况(见图2),齿顶厚只有原齿厚的1/3,可见磨损非常严重。

2.4 主要原因

综上所述,500mm主轧机运行已经成为制约型材厂生产的一个重要因素,几年来,经过多次技术分析和对同行业的考察,我们得出的结论是:500mm主轧机运行不好的主要原因是润滑油选用不当,要彻底解决,必须选用合适的润滑油。

3、措施及效果 1998年初,经充分考察和技术论证后,由机动部牵头,决定选用BGJ系列减速器防漏润滑油,并于1998年6月开始在我厂500mm主轧机进行为期一年的试验。

3.1 性能指标对比

从对两种润滑油的技术指标(见表1)可以看出,BGJ—Ⅱ在运行过程中,各项性能均优于68号机械油。

表1 两种润滑油技术指标对比

3.2 泄漏油情况对比

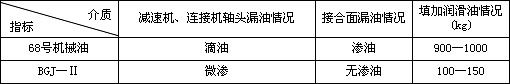

在使用BGJ—Ⅱ减速器防漏润滑油过程中,我们在原密封条件下,发现润滑油泄漏大为降低(见表2)。

表2 润滑油泄漏情况

3.3磨损情况对比

由于润滑油性能的改变,减速机、连接机磨损情况大为改变,使用BGJ—Ⅱ一年后,我们对减速机、连接机齿轮、巴氏合金轴承进行了测量,与原使用68号机械油齿轮、巴氏合金轴承测量记录进行了对比(见表3)。

表3 齿轮、巴氏合金轴承平均磨损表

(以减速机快速齿轴齿轮和巴氏合金轴承为例)

| 项目 | 齿厚磨损/mm·a-1 | 巴氏合金轴承磨损/mm·a-1 | 齿面

(使用1年) | 巴氏合金表面

(使用1年) | 现象 |

| 介质 | 68号机械油 | 4.5 | 0.25 | 点蚀严重,有剥落 | 有裂纹,微量剥落 |

| BGJ—Ⅱ | 1.5 | 0.10 | 微量点蚀,无剥落 | 无 |